Introduction

Je vous rassure tout de suite, cet article ne traite pas de l'usage du latex en modèle réduit, mais de la stratification sous vide (STSV) des ailes de modèles réduits.

La stratification sous vide est pratiquée France depuis bien des années par quelques modélistes. Si elle ne s'est malheureusement jamais vraiment démocratisée dans notre pays, elle est par contre très développée outre atlantique. Ayant eu la chance de vivre en Californie quelques temps et d'y rencontrer un modéliste français, Arnaud Weber, qui s'était déjà lancé dans la technique, j'ai pu à mon tour m’essayer à ce type de construction. Une technique de STSV avait été décrite en détail dans le numéro spécial RCM "Construction Plastique". C'est ici une évolution de la technique "américaine" que je vous décris, basées sur l'obtention d'une aile ne nécessitant aucun travaux de finition si ce n'est un ébavurage à l'ultime sortie des sacs à vide.

N'attendez pas de trouver ici LA recette miracle pour stratifier des ailes sous vide. Il y a sans doute autant de solution que de modélistes qui pratiquent la technique, chacune ayant ses avantages. Il s'agit donc simplement d'une interprétation qui peut vous aider à vous lancer. Libre à vous après quelques constructions de la faire évoluer selon vos exigences.

La stratification sous vide est abordable par tout modéliste capable de fabriquer une aile en expansé coffre bois sous vide, les gros outils indispensables étant les même : une machine de découpe des noyaux en polystyrène et une pompe à vide. Il n'est pas indispensable d'être un constructeur hors paire, j'en veux pour preuve ma propre expérience. La technique n'est sans doute pas abordable par un débutant complet, mais tout modéliste ayant l'expérience de quelques modèles coffrés s'en sortira honorablement.

Principe de la stratification sous vide:

Vous découpez un noyau dans du polystyrène extrudé (styrofoam bleu, vert jaune,...), puis vous stratifiez sous vide des peaux en composite (résine époxy + tissu de verre, kevlar ou carbone ) à l'intrados et à l'extrados. L'utilisation d'un sac à vide permet d'appliquer une pression uniforme sur les peaux lors de la polymérisation de la résine de manière à garantir une parfaite liaison de celles-ci avec le noyau. Lors de la stratification, les peaux sont prises en sandwich entre le noyau et une feuille plastique qui sera retire après prise de la résine, laissant un état de surface lisse à l'aile. Les feuilles de plastique peuvent être préalablement peinte, le film de peinture restant collée à la peau après démoulage et laissant un beau fini brillant. Très peu de travail de finition est dans ce cas nécessaire.

La STSV face à la concurrence:

Considérons rapidement les avantages et inconvénients de la STSV par rapport aux deux techniques concurrente: le coffrage bois de noyaux et la fabrication d'aile composite moulées. L'analyse est appliquée pour la production d'un modèle unique ou d'une très petite série d'ailes, cas typique de la construction d'un amateur isole ou d'un club:

STSV/coffrage:

-LES AVANTAGES:

- un gain de temps car l'obtention de la finition est inclue dans le procédé

- un bon respect du profil sans trop d'effort,

- obtention un fini miroir

- possibilité d'adapter les matériaux (verre, carbone, kevlar, mixtes) pour donner des propriétés désirées à l'ailes (rigidité, légèreté, ...)

-LES INCONVENIENTS:

- quasi impossibilité de rattraper une erreur après stratification.

- les pressions locales exercées par des doigts nerveux ou des outils baladeurs marquent plus facilement la surface

- réparation d'une aile accidentée est plus délicate, voire impossible si les dégâts sont importants

- prix de revient est très légèrement supérieur, encore que, si vous comptez le prix d'un bon matériaux d'entoilage pour l'aile coffrée, la différence doit être négligeable.

STSV/moulage aile creuses:

-LES AVANTAGES:

- un gain de temps énorme car il n'y a pas de moule à fabriquer

- un prix de revient considérablement plus faible pour la même raison,

- possibilité de tester différent profils avec une même géométrie d'aile

- réparation des petits accros plus facile

-LES INCONVENIENTS:

-respect de profil et état de surface "moins parfait",

-plus grande difficulté d'incorporer les longerons, fourreaux, tubes de ballast, ...

-moins bonne résistance aux pressions locales

Vous voyez donc tout de suite la force de la technique de STSV : fabriquer rapidement une aile propre et solide, sans trop d'efforts et à un coût raisonnable. Le domaine de prédilection de la technique est donc la fabrication de planeurs perso, le développement de prototypes, la recherche de performance à un coût raisonnable.

Restriction de la technique décrite:

On se cantonnera ici à décrire la construction d'ailes de petits planeurs jusqu'a environ 2.50, ne nécessitant pas d'insertion de longerons dans le noyau. Il ne s'agit en rien d'une limitation inhérente à la technique puisque que des ailes de grandes plumes ou de F3B peuvent être construites sur ce mode. Sachez que les modèles expérimentaux construits par les pilotes F3B américains sont généralement construites sur ce principe. Pour avoir vu des ailes construites par le champion de monde Daryl Perkins lui même et les avoir vu voler, je peux vous certifier que l'on peut faire propre, beau, très solide et très performant avec la stratification sous vide.

Dans le cadre d'un apprentissage, il sera préférable de se limiter à de petites ailes, ce qui vous laisse malgré tout un très large domaine d'application : thermique, voltige, petites maquettes, lances mains, vitesse... A vous de choisir par quoi commencer.

Apres vous être rodés sur des ailes sans longerons, libre à vous de modifier la technique pour insérer un longeron dans l'aile.

La découpe des noyaux

La, il n'y a pas moyen d'échapper à l'usage d'une machine de découpe automatique. Il faut en effet que votre noyau ait une surface parfaite, donc le découpage en tenant l'arc à la main est strictement prohibé. Il n'est pas pour autant nécessaire de disposer d'une machine à moteurs pas à pas pilotes par ordinateur. Une machine purement mécanique convient parfaitement. Si vous n'en possédez pas déjà une, il est temps de vous en construire une. Je vous renvois pour cela au RCM spécial construction plastique qui décrit très bien comment réaliser le bel outil. J'en ai fabriqué une sur ces indications et ca marche très bien. Apres quelques essais (les ailes des copains :-)), vous serez capables de vous tailler des noyaux de très bonne qualité.

Si vous ne voulez pas vous embêter à fabriquer une machine vous même, sachez qu'un ensemble est disponible aux états unis, comprenant tout le nécessaire pour la découpe: arcs (trois tailles disponibles), alimentation électrique, système d'avance proportionnelle. Cette machine s'installe très facilement sur une table de cuisine (bien plate tout de même), en quelques minutes. Elle est livrée avec un manuel explicite décrivant le démarche pas à pas (en anglais). C'est une machine de ce type qui a servi à la découpe des noyaux présentés en photo. J'ai vraiment été bluffe par la simplicité du dispositif. Si la machine est dans le principe très similaire à celle décrite dans RCM, elle regorge de petits astuces qui simplifient la vie. Le prix du kit complet aux Etats Unis tourne autour de 200$. C'est peut-être un investissement important pour un outil qui ne servira que quelque fois dans l'année, mais rien de vous empêche de l'acquérir à plusieurs. Qui aurait la bonne idée d'importer ce matériel en France?

Les gabarits que nous utilisons aux US sont "taillés" par un artisan dans du contre plaque aviation à l'aide d'une machine de découpe au laser, à pilotage numérique bien entendu. Cela revient plus cher que de les tailler soit même bien sur, mais le respect du profil est garanti, et c'est tellement plus simple.

Quelque que soit la machine que vous utiliserez, les noyaux devront être découpés en faisant affleurer le bord d'attaque au bord avant du bloc de styro (voir dessin)

La découpe se fera du bord d'attaque vers le bord de fuite. Si vous faites le contraire, vous ferez de la bouillie au bord de fuite lors dans la deuxième découpe. Commencez par l'intrados puis découpez l'extrados. L'ordre a une importance car si vous découpez l'extrados en premier, le diamètre du fil de découpe sera retiré à l'épaisseur de l'aile.

Une fois le noyau découpé, il reste une opération de découpe moins traditionnelle: découper une saignée sur le bord d'attaque d'environ 1mm de profondeur qui sera remplie de mèches de carbone plus tard. Utilisez pour cela vos gabarits d'extrados que vous déplacez vers l'arrière de l'aile de la profondeur désirée. Il vous suffit alors de laisser glisser le fils chaud jusqu'a la cassure du bord d'attaque du gabarit, puis de revenir en suivant le même chemin. Si vous voulez un bords d'attaque béton, libre à vous de faire une saignée plus importante.

Enfin, si vous ne vous sentez pas d'attaque pour tailler vos noyaux vous même et n'avez pas d'amis modélistes pour vous aidez, vous pouvez toujours commander vos noyaux auprès des artisans qui sont équipes de machines de découpe pilotées par ordinateur (Airtech, ...). Résultat garanti. Avec un peu de chances, ils pourront même vous tailler la saignée qui va bien au bord d'attaque.

La préparation des noyaux.

Ca y est, vous avez en main des morceaux de polystyrène qui ressemblent déjà à quelque chose. Tenez, justement, puisque vous les avez dans les mains, un petit conseil : NE SEREZ PAS TROP FORT. D'un manière générale, il faudra toujours garder à l'esprit que ces noyaux sont très fragiles, leur surface se marquant très facilement. Tout défaut de surface que vous créerez pendant le travail leur préparation nus se retrouvera sur l'aile finie. Cette préparation du noyau est sans doute l'étape la plus délicate du procédé. Rien de bien difficile, mais beaucoup de précaution.

La première chose à faire est de nettoyer noyaux et dépouilles des petits cheveux d'anges qu'a laisse le fil lors des découpes. Pour cela, il suffit de caresser gentiment la surface du polystyrène avec le plat des doigts, surtout sans appuyer fort. Les cheveux finiront par se décoller puis rouler, ou s'envoler. Cette opération produit pas mal de petites particules de polystyrène, dont certaines voleront tout droit vers vos alvéoles pulmonaires. Il n'est donc pas mauvais de se protéger avec un masque.

Vous pouvez maintenant recouper proprement le bord de fuite avec une lame de cutter neuve (c'est étonnant comme ces lames s'usent vite dans le polystyrène). Le bord de fuite devra être bien rectiligne, le plus fin possible, et se trouver quelques millimètres en avant de la position ultime du bord de fuite afin que les peau d'intrados et d'extrados se collent bien l'une sur l'autre.

Les lèvres de la saignée du bord d'attaque devront également être recoupées environ 1 à 2mm (voir dessin).

A ce stade, il faut faire un bon bilan de tout ce qui doit être fait sur les noyaux avant le stratifier:

• pose des fourreaux de clef d'aile,

• découpe des passages de fils de servos ou des câbles de commandes,

• éventuellement pose des longerons, des aérofreins, ... mais si vous en êtes la, c'est que vous construisez un grand model, donc hors sujet.

Collage des différentes parties de noyau:

Il faut maintenant, dans le cas d'ailes à trapèzes multiples, coller ensemble les différents noyaux et dépouilles. Si vous avez correctement faites vos découpes de bloc et de noyaux, tous les éléments devraient s'aligner impeccablement et il n'y a plus qu'a coller. Oui, ca c'est en théorie car malheureusement, il arrive souvent que les blocs ne soient pas parfaitement ajustés, l'assemblage bout à bout entraînant un desaxage des trapèzes externes. Si c'est le cas, il faut rectifier, tout doucement en ponçant avec une cale bien plate. Veillez à ce que la face que vous poncez reste bien perpendiculaire à la base du bloc de polystyrène: ponçage en l'air absolument prohibé, il faut poser le bloc de polystyrène sur le bord du plan de travail, tenir la poncette bien à plat sur la coupe à rectifier et poncer dans une seule direction (les ponçages aller retour ayant tendance à désorienter votre main, donc à arrondir le plan de ponçage). Une fois que tous les panneaux s'ajustent bien, vous pouvez passer au collage des éléments.

Il est préférable d'utiliser des colles qui vous laissent un certain temps de travail pour l'ajustement des pièces, éviter donc les colles contact style UhU Por ou les cyano compatibles polystyrène (et les non compatibles encore plus!). La colle vinylique (blanche) est utilisable, mais sèche très lentement. Choisissez plutôt de l'époxy rapide ou la polyuréthane. Si vous n'étés pas familier avec cette dernière, procédez à des essais préalables car cette colle s'expansé parfois beaucoup lors de la prise (le taux d'expansion augmente avec l'humidité). Cette colle est fantastique, permet des collages très résistants en particulier pour le coffrage bois des noyaux d'ailes. Mais je m'écarte, revenons au plastique.

La règle du collage des éléments est d'éviter que la colle ne vienne jusqu'à la surface de découpe. L'encollage des surfaces se fera donc en évitant les alentours de la découpe de l'aile. En général, quelques points bien placés suffisent. Il faut d'abord commencer par coller ensemble les dépouilles. Pour cela, ajuster la position des dépouilles voisines de manière à ce que les jonctions des découpes d'ailes soient parfaites puis bloquez les ensemble avec quelques bouts de scotch. Une fois les dépouilles assemblées et leur colle prise, vous pouvez coller ensemble les différentes parties des noyaux, dans les dépouilles bien sur. N'oubliez pas de placer un film plastique entre les dépouilles et le noyau au niveau des zones de collage, au cas ou...

Protection du noyau et des dépouilles:

L'étape suivante va être la protection du noyau en prévision du moulage du bord d'attaque. Cette opération est réalisée en utilisant du scotch d'emballage marron. Le choix du scotch est important, choisissez méticuleusement sa qualité qui doit être ... mauvaise. En effet, il nous faut de préférence un scotch fin qui colle mal. Vous savez comme moi ou vous fournir pour ce genre d'articles. Le noyau sera scotché intrados / extrados à environ 1mm en arrière des lèvres de la saignée de bord d'attaque.

Les dépouilles intrados et extrados seront elles aussi protégées au niveau du bord d'attaque, à la fois sur la découpe d'aile et sur la tranche. Appliquez vous à bien coller ces bandes de scotch sans plis car elles constitueront la surface du " moule " du bord d'attaque. Si vos ailes ne sont pas trop grandes, scotchez donc intégralement vos dépouilles, cela vous évitera des mauvaises surprises si de l'époxy s'infiltre entre aile et dépouille durant la stratification (cela arrive quand on utilise trop de résine pour les peaux).

Lorsque cette opération est finie, vous pouvez caler vos noyaux entre leurs dépouilles, bien ajuster tout ca en se repérant avec les marques faites sur les extrémités des blocs, ou avec les courbures de l'avant du profils si vous avez oublié de faire les repères. Une bande de scotch à chaque extrémité viendra bloquer les éléments ensemble (note: l'emploi de scotch transparent permet de toujours vérifier le bon positionnement relatif des éléments après scotchage).

Moulage du bord d'attaque:

Poser vos blocs à plat sur le plan de travail, bord d'attaque face à vous et chargez les de quelques poids bien repartis pour bien mettre en contact les dépouilles et le noyau, surtout sur l'avant du profil.

Vous avez maintenant accès à la saignée du bord d'attaque par une ouverture d'environ 1mm laissée par le dépouilles. Des mèches de carbones imprégnées d'époxy seront placées dans cette fente. Pour cela, coupez des mèches plus longues d'environ 10cm que le noyau. 4 mèches par bord d'attaque devront suffire, mais vous pouvez en mettre plus si le cœur vous en dit ou si vous étés décidé à construire une aile blindée comme un Leclerc. Les mèches pourront être nouées deux à deux pour accélérer l'opération. Il vous faut maintenant les imprégner d'époxy en les plaçant sur une surface en plastique lisse et propre et en les tapotant avec un pinceau imbibe de résine. Appliquez vous à bien mettre de l'époxy sur toute la longueur. Ensuite, une main à chaque extrémité de la mèche, vous allez la tendre et la présenter dans la fente laissée par les dépouilles. Par des mouvement de va et viens transversaux, vous arriverez à la glisser dans la fente du bord d'attaque du noyau. Poussez la mèche au fond de la fente à l'aide de votre carte de crédit. Les économes trouveront un bon substitut avec une carte téléphonique usagée. Recommencez avec d'autres mèches jusqu'a remplir la fente. Préparez alors un peu de mélange microballon-epoxy, suffisamment épais pour qu'il ne coule pas et remplissez le reste du volume existant entre les deux dépouilles en vous aidant à nouveau d'une carte plastique.

Voila, c'est tout pour aujourd'hui, on laisse l'époxy polymériser.

Apres 24h, on peut ouvrit les dépouilles, le démoulage ne pose pas de problème car l'époxy "sec" n'accroche pas du tout au scotch d'emballage. Vous avez alors un noyaux avec à l'avant un bord d'attaque renforce qui ne demande que peu de ponçage pour fignoler sa mise en forme. Utilisez une cale à poncer longue, gardez toujours vos noyaux dans une dépouille et faite très attention à ne pas abîmer la surface nue du polystyrène. Cela parait inquiétant au départ, mais c'est en fait très facile à faire. Appliquez vous à donner une vraie forme à votre bord d'attaque, en vous aidant au besoin de gabarits.

réalisation des saumons:

La rigidité des feuilles utilisées comme support de stratification (vous verrez plus loin) rend difficile le moulage de formes non développables. Il est préférable de se limiter à des saunons coupes droit. Si ca ne vous plait pas, il est toujours possible de coller des blocs de bois tailles au profil en bout d'aile, bien ajustes dans le prolongement du noyau, qui seront ponces en forme après stratification puis peints ou recouverts de films d'entoilage.

Dans le cas de saumons coupés droits, il est possible de coller une nervure en CTP au bout du noyau, ou bien de stratifier plusieurs couches de tissu sur la tranche marginale. Pour cela, il faut à nouveau protéger le noyau et les dépouilles. Stratifiez avec vos ailes calées dans les noyaux, ca vous évitera de faire des taches de résine sur sa surface.

Apres stratification de plusieurs couches de tissu et prise de la résine, vous pouvez couper la fibre qui dépasse à raz du profil et ajuster à la poncette.

Réalisation des clefs d'ailes:

Ici, beaucoup de solutions possibles : clef plate, clef ronde, clef carre, en acier, en carbone, dièdre dans les fourreaux d'aile, dans les fourreaux de fuselage, dans la clef cintrée.... Faites comme vous en avez l'habitude. Personnellement je préfère un bonne clef ronde avec le dièdre dans les fourreaux d'aile, mais c'est affaire de goûts.

Dans tous les cas, il faut réaliser des fourreaux et les installer.

Les techniques sont les même que pour la réalisation d'ailes en polystyrène coffrée. Il faut toutefois faire encore plus attention à ne pas abîmer le noyau et à ne pas faire dépasser les boites à fourreaux ou fausses nervure du profil de l'aile. Pour être sur, laisser une marge d'un bon 1/2mm qui sera comblée au micro ballon avant stratification.

....................

La boite de fourreau: un coffrage de tube en CTP, de hauteur très légèrement inférieure à l'épaisseur de l'aile. Prenez du soin dans l'ajustement du tube dans la boite, cela déterminera le dièdre de l'aile. Ensuite, vous découpez une large saignée dans vos ailes.............................

Passages de commandes:

Si votre aile doit comporter les passages de fils de servos ou des gaines pour câbles de commande, il faut installer tout ca maintenant. Le plus facile et de faire une saigne à l'intrados, suffisamment profonde pour que vous puissiez y enfoncer les tubes en plastique en laissant un espace de quelques mm de profond qui sera comble avec une bande de polystyrène. Notez que si votre saignée fait 3mm de large, le "bouchon" de polystyrène peut être découpe dans du Depon 3mm.

Le bouchon en question est colle uniquement par la face en contact avec le tube plastique, ce qui évite d'avoir de la colle qui déborde sur la surface de l'aile. Apres collage, coupez les "bouchons" et poncez délicatement pour qu'ils prolongent parfaitement le profil de l'aile.

Préparation à la stratification:

Votre noyau est maintenant prêt pour être stratifie, mais il vous faut avant ca préparer le travail.

Préparation des mylars:

Tout d'abord, il vous faut préparer les feuilles de mylars qui serviront de support de stratification. Nous utilisons du mylar de 0.35mm d'épaisseur, qui a l'avantage d'être rigide donc de ne se courber que dans une direction (courbure du profil). Par ailleurs, le mylar est un plastique assez dure, avec une surface quasi miroir, ce qui va nous aider à obtenir le bon état de surface de l'aile.

Les feuilles seront découpes plus grandes que les dépouilles. Durant la stratification, elles seront alignées sur le bord de fuite de la dépouille et dépasseront du bord d'attaque, le plus possible, mais pas trop pour ne pas qu'elles touchent le chantier une fois recourbées sur la tranche des dépouilles lors de la mise sous vide. Seule une face des feuilles de mylar sera fonctionnelle bien que les deux semblent de même qualité. La raison de cela est que la face externe s'abîme beaucoup lors des stratifications, il est donc impossible de l'utiliser comme surface de moulage après. Si vous recevez votre mylar en rouleau, vous verrez que les feuilles ont toujours tendance à se recourber dans le sens d'enroulement. Choisies plutôt la face intérieure comme face de moulage, non qu'elle soit de meilleure qualité, mais simplement que les feuilles stockées enroulées auront ainsi leur face de moulage protégées des éraflures.

A moins que la forme en plan de l'aile soit parfaitement symétrique, il vous faudra deux feuilles par type d'aile, identiques mais symétriques l'une de l'autre.

Les face de moulage de chaque mylar doivent être maintenant cirées avec de la cire de démoulage, puis lustrées jusqu'a enlever toute trace apparente par réflexion.

Il est prudent de laisser le film de cire parfaitement sécher environ 24 heures avant de peindre les mylars.

peinture des mylars:

Un des gros avantages de la technique de STSV est que l'on peut peindre l'aile sans se fatiguer .... avant même de l'avoir fabriquée !! Amusant non? En fait, il s'agit de faire une peinture sur les mylars, qui une fois sèche ne collera pas aux mylar mais constituera la couche superficielle de l'aile. Une fois n'est pas coutume, un état de surface parfait est facile à obtenir car c'est la face en contact avec le mylar qui sera visible sur l'aile, pas celle que vous voyez en peignant.

La peinture utilisée est idéalement de la peinture époxy 2 composants, appliquée au pistolet bien sur, mais de la peinture en bombe peut également convenir.

Une mise en garde importante : les ailes plastiques supportent très mal les élévations de températures due à l'action du soleil sur les couleurs sombres. A moins que vous ne voliez exclusivement en Normandie, éviter donc d'utiliser des couleurs foncées sur les extrados. Les intrados ne posent pas de problèmes tant que vous ne poserez pas votre planeur sur le terrain "ventre en l'air". Si vous devez à tout prix utiliser une couleur foncée, par exemple pour une maquette, prenez garde de couvrir vos ailes lorsque votre planeur est au sol et que le soleil tape. L'aile étant refroidie en vol par l'air, il ne devrait pas y avoir de problèmes.

Découpe des tissus:

Pendant que la peinture de vos mylar sèche, vous pouvez préparer les tissus dont vous aurez besoin pour stratifier. Kevlar et Carbone sont parfaitement utilisables, mais reviennent bien plus cher que le verre qui est donc une solution plus raisonnable pour vos premiers essais.

Dans tous les cas, vos peaux seront constituées d'un tissu très fin en surface, 40 ou 50 g/m2, puis d'une ou plusieurs couche de tissu plus grossier qui donnera la résistance des peaux.

Pour un planeur de moins de 2m, on peut se contenter d'une couche de taffetas de 100-120 g/m2, accompagnées de renforts aux éventuelles puits de servos et de triangles à l'emplanture (voir dessin). Bien entendu, cette succession dépend de l'usage que vous ferez de l'aile. Si c'est un lance main, il faut construire léger donc des tissus plus fins pourront convenir. Si vous voulez faire un planeur de vitesse qui se prendra 15 g à chaque virage, augmentez le nombre de couches et de renforts.

Quand vous aurez déterminé les couches dont vous aurez besoin, découpez les tissus, environ 1 à 2 cm plus grand que les mylars de chaque cote. La découpe de la fibre est beaucoup plus facile si vous scotchez de l'adhésif de masquage avant. En plus, la bande d'adhésif restant sur les bords de vos tissus évitent qu'il s'effilochent ou changent de forme.

Préparation du matériel:

Pour stratifier sous vide, il vous faudra un sac à vide, suffisamment grand pour contenir une ou plusieurs ailes, et qui tiennent suffisamment bien le vide pour ne pas fatiguer la pompe à vide et vos oreilles. Vérifiez que tout fonctionne bien avant de vous lancer dans la stratification, ça vous évitera des mauvaises surprises à la dernière minute.

Bon, les noyaux sont prêts, les peintures de vos mylar sèches, vos tissus découpes et le matériel opérationnel, il ne vous reste maintenant qu'a vous lancer.

La stratification:

La stratification s'effectue en deux étapes, d'abord l'intrados, puis l'extrados. Cette petite complication nécessite évidemment un peu plus de temps qu'une stratification en une étape, mais elle vous permet d'obtenir un beau résultat sur le bord d'attaque, sans ponçage fastidieux.

Pour les stratifications, il est pratique d'avoir deux chantiers :

• le chantier principal, bien plat rigide et non vrille, sur lequel de sac à vide, le noyau dans ses dépouilles seront places,

• une table sur laquelle sera préparée la résine et seront stratifiées les peaux sur les mylars. Cette partie étant très salissante, il est préférable de protéger cette table avec papier et/ou feuilles plastiques.

Deux recommandations de sécurité avant de rentrer dans le vif du sujet:

On ne le répétera jamais assez, la résine époxy est TOXIQUE :

• par contact direct avec la peau, donc l'usage de gants chirurgicaux est ABSOLUMENT nécessaire. Vous constaterez qu'il est nécessaire de changer plusieurs fois de gants au cours des stratifications, je vous conseille donc d'en acquérir un bon stock et de toujours les avoir sous la main. Les professionnels utilisent en addition (non en substitution) des pommades spéciales qui constituent une barrière à la résine,

• par inhalation des vapeur qu'elle dégage, Il faut donc ventiler le local. Ouvrez les fenêtres, les portes, ou travaillez même à l'extérieur si le temps et vos locaux le permettent.

La stratification de l'intrados:

Comme nous allons nous occuper dans un premier temps des intrados, vous pouvez pour l'instant laisser les mylars et tissus d'extrados à l'abris.

Placez les feuilles de mylars d'intrados sur la table, surface peinte au dessus.

Vérifiez que la surface peinte est bien propre, qu'il n'y a pas de poussières ou autres cochonnerie dessus. Un pinceau très propre peut vous aidez à balayer ce que vous trouverez dessus, ou un léger jet d'air (bombes, compresseur).

Vous pouvez maintenant placer la première couche de tissus de verre (le tissu de 50g/m2) sur le mylar en l'étalant bien pour enlever tous les plis. Le tissu doit dépasser de tous des cotes du mylar, il sera recoupe ensuite.

Préparez de la résine époxy. La quantité nécessaire pour stratifier est à peu près égale au poids de l'ensemble de vos tissu. Il est toutefois préférable de préparer des petites quantités, env. 50g, et de ne repreparer de la résine que lorsque vous en aurez besoin. De cette manière, vous travaillerez toujours avec de la résine "fraîche". Une fois bien mélangée dans le pot, il est préférable verser la résine dans un récipient large à grande ouverture. De cette manière, elle ne s'échauffera pas lors de sa polymérisation et imbiber les pinceaux sera beaucoup plus facile.

Il faut maintenant imprégner la première couche de tissu. Pour cela, le plus facile est de tapoter un pinceau imbibé de résine verticalement sur le tissu. Pas de mouvements horizontaux pour l'instant car le tissu glisserait sur le mylar. Appliquez vous à bien mettre de la résine partout, trop n'est pas un problème car le surplus sera retire ensuite. Une fois que tout est imprégné, vous pouvez égaliser l'époxy en raclant prudemment avec une carte plastique (visa, téléphone,....). Enlever si besoin les excédents de résine. Le raclage a pour avantage, en plus d'égaliser la couche de résine, de vous révéler les défauts tels que des fibres de verre tombées sur le tissu, poils perdus par le pinceau ou le constructeur, .... Débarrassez vous de toutes ces cochonneries.

Placer Ensuite la deuxième couche de tissu, de grammage plus important. Procédez de même pour imprégner cette couche. Le raclage de cette couche doit être fait avec soin, il faut bien enlever les excédents de résine.

Placer ensuite les renfort prévus ca et la et imprégnez les ... Vous pouvez placer les renforts avec leurs adhésifs de masquages ayant servi au découpage, adhésif sur la face supérieur. Cela vous évitera de déformer ces tissus ou d'en effilocher les bords. Une fois que tout l'intérieur est bien imprègne, vous pouvez retirer doucement les adhésifs en vous aidant du pinceau pour garder le tissu en place. Lorsque tout est bien en place, raclez une dernière fois tout excès de résine que vous pouvez voir. Une tissu imprégné correctement doit avoir un aspect transparent (ce qui est toujours blanc est encore sec) mais on doit parfaitement voir la trame du tissu à la surface.

Pour enlever les derniers excès de résine, découpez des bandes de papier essuie-tout que vous placez sur la peau et appuyer de manière bien égale partout avec le plat de vos mains (toujours gantées bien sur!). Les excès de résine seront alors absorbées par le papier. N'insistez pas trop tout de même.

Vous pouvez maintenant découper toute la fibre qui dépasse des mylars avec des ciseaux. Si pendant cette découpe, les tissus sont légèrement soulevés du mylar , ca n'est pas bien grave tant que vous prenez garde à bien les replacer ensuite

Voila, votre peau est prête pour être placée sur le noyau.

Placer la dépouille d'extrados à plat sur le chantier (elle doit être encore protégée par les scotch d'emballage). Vous vous apercevrez lors de la mise sous vide que le mylar a tendance à repousser le noyau vers l'arrière du fait de la courbure qui lui est imposée. Il faut donc préalablement positionner le noyau et le bloquer de manière à ce qu'il ne glisse pas. Pour cela, placez des bouts scotch d'emballage sur l'extrados du noyau de manière à ce qui dépassent d'au moins 2 ou 3 cm du bord d'attaque. Poser le noyau dessus, "ventre en l'air", bien en position (s'aider encore des repères sur les cotes). Sur les scotches qui dépassent maintenant du bord d'attaque, recollez des bouts de scotch, face adhésive contre face adhésive, tendez le tout et enroulez autour de la tranche de la dépouille. Pas facile à décrire, mais très facile à faire. Vérifiez une dernier fois qu'il n'y a pas de problème sur le noyau. Si vous avez faits des trous, des creux, ou autres marques sur la surface du noyau, vous pouvez les boucher maintenant avec un mélange assez épais de résine et de microballon. Un coup de raclette bien place pour enlever le microballon qui dépasse et le tour est joué. Le résultat sera à peine visible sur l'aile finie, à condition bien sur que vos réparation concernent des petits détails. Placez votre sandwich mylar/peinture/peau sur le noyau, fibre/resine en contact avec le noyau bien sur. Le bord de fuite du mylar est aligne sur de la dépouille et bloque par scotchage en plusieurs endroit

Si le noyau est encore bien en place, vous pouvez scotcher le mylar au bord d'attaque en tendant bien et le faisant enrouler autour du bord d'attaque Commencez par scotcher en quelques endroits (extrémités, milieux, puis milieux des moities) et finir par scotcher environ tous les 5cm. Ceci est très important car si vous ne scotchez pas assez, le sac à vide passera entre le mylar et la dépouille, voir le noyau. Vérifiez que la position du noyau n'a pas changé et placez votre bloc dépouille extrados/noyaux/mylar à l'intérieur du sac à vide, posé sur une bande de papier essuie-tout qui permettra la diffusion de l'air le long du noyau lors du pompage. Fermez le sac, placez le dépouille d'intrados et chargez la de manière uniforme puis démarrez votre pompe à vide. Lorsque la pression à l'intérieur du sac diminue, prenez garde à ce qui se passe au bord d'attaque. il faut que le mylar soit bien plaqué au bord d'attaque du noyau, et de préférence aussi sur le flanc de la dépouille. Une fois le vide fait, vous pouvez retirer la dépouille d'intrados pour vérifier que tout va bien. Il ne faut pas que le noyau ait reculé durant la mise sous vide. S'il y a un problème, ne vous affolez pas, vous avez encore le temps d'ouvrir le sac et corriger. Replacez la dépouille d'intrados et les poids quand tout est bon.

Tout va bien? Super, il ne vous reste plus qu'a tout nettoyer (alcool, acétone) et attendre que la chimie fasse son œuvre.

Attendez environ 24 h avant de couper le vide et deux jours avant d'ouvrir le sac. Il faut laisser le temps à la résine de bien polymériser. Le temps d'attente dépend en fait de la résine que vous utilisez et de la température ambiante. Si vous avez un doute, laissez un peu plus de temps ca ne pourra pas faire de mal.

A l'ouverture du sac, on se sens un peu comme un gosse à Noël, l'excitation du déballage, la surprise... Retirez le mylar de la peau avec précaution pour ne rien abîmer Voila, vous avez maintenant une aile recouverte à l'intrados d'une belle peau bien brillante et lisse.

Il faudra découper la peau qui dépasse du bord d'attaque, puis fignoler en ponçant légèrement la pointe du bord d'attaque.

Vous pouvez alors passer à la stratification de l'extrados.

Stratification de l'extrados.

Il vous faudra protéger la peau déjà moulée avec du scotch d'emballage. Le mauvais pouvoir collant du scotch a ici son importance, car s'il adhère trop fortement, il pourrait arracher de la peinture lors de son enlèvement. Une astuce au passage pour diminuer l'adhérence du scotch: coller le d'abord sur votre jambe de pantalon avant de l'utiliser. Des micro fibres de tissu vont rester collées dessus et diminueront l'adhérence du scotch. Evitez si vous travaillez en short!

La stratification de l'extrados est en tout point identique à celle de l'intrados.

Mais s'il n'y a pas de différence, vous allez me demander pourquoi commencer par l'intrados et finir par l'extrados. La raison est bien simple Lorsque vous découpez vos noyaux d'aile, votre plan de référence est la face inférieure du bloc, qui deviendra la base de la dépouille d'intrados. Si les deux faces de votre bloc de polystyrène de sont pas parfaitement planes et parallèles, ce qui arrive souvent, votre noyau d'aile ne sera droit et non vrille que lorsque que la dépouille d'intrados sera posées sur le chantier, et la dépouille d'extrados chargées de poids.

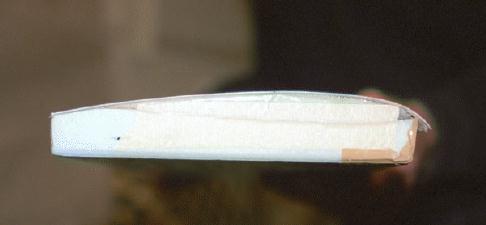

Vous remarquerez qu'a la sortie de la première stratification, l'aile a une très mauvaise rigidité en torsion et en flexion. La rigidité de l'aile n'est obtenue que lorsque la structure est refermée par la deuxième peau.

Comme la deuxième stratification va donc figer la géométrie de l'aile, elle doit être faite dans une configuration ou l'aile est bien placée, c'est à dire posée sur sa dépouille d'intrados. D'ou la stratification de l'extrados en dernière étape.

Une fois que votre peau d'extrados est faite vous avez une aile belle comme tout avec une belle peinture de chaque cote. Il vous faudra encore couper ce qui dépasse du bord d'attaque et légèrement en poncer la tranche pour l'arrondir. Cela laissera tout au plus un joint de 1 mm, que donnerai de la même façon une aile moulée.

Vous devrez également recouper les peaux qui dépassent au saumon et à l'emplanture, et couper le bord de fuite à la bonne taille. Attention pour cette dernière étape à bien couper le long de la zone ou les deux peaux se recollent l'une sur l'autre, il ne faut pas couper dans une zone ou vous avez un sandwich peau/styro/peau.

Si vous avez eu la bonne idée de prévoir votre planeur à incidence variable, pas d'ailerons à découper ou de servos à installer, vous pouvez aller voler tout de suite. Dans le cas contraire, il faut passer au chapitre suivant.

Découpe des volets

C’est la du tout à fait classique, du type de ce que vous préparez pour des ailes coffrées samba.

Les volets sont découpées avec une lame de cutter neuve, en appuyant pas trop car les polystyrène pour être écrasé. Faites de nombreuses passes avec une faible pression.

Sur une aile de 60’’, la découpe coté aile est laissée brute. Coté ailerons, la rigidité en torsion du volet est souvent insuffisante, surtout si vous avez des ailerons fullspan. Vous pouvez très facilement rigidifier le volet en collant un tube alu ou carbone tout le long. Pour cela, il faut retirer du polystyrène sur toute la longueur et assez profond pour pouvoir y rentrer le tube. Collez le tube à l’époxy + microballon (protégez au préalable le volet avec du scotch d’emballage), et laissez " sécher " le volet en place dans les dépouilles. Vous obtiendrez ainsi une très bonne rigidité en torsion qui vous permet de placer le guignol de commande pratiquement à l’emplanture de l’aileron. Les volets sont ensuite articulés au scotch. Les Américains utilisent des bandes adhésives de mylar. C’est un peu épais et assez moche (le mylar est jaunâtre), mais très rigide (pas besoin de doubler à l’intérieur) et le pouvant adhésif de leur colle est extra.

installation des servos

Pour placer les servos ailes, le plus simple consiste à découper un logement à l’intrados ayant la forme exacte du servo. Un ajustement un peu serré est nécessaire. Le servos est ensuite bloqué avec de la colle époxy rapide au niveau des pattes. C’est très rapide et efficace.

Pour les commandes, évitez les guignols " pince " du commerce qui écrasent le volet, ou alors prévoyez au préalable en évidant du polystyrène du volet et en bourrant au microballon pour avoir une bonne résistance en compression. Le plus simple est encore de coller un guignol en plaque d’époxy, qui traverse le volet et prend appui sur l’intérieur de l’extrados.

Voila, votre aile est terminée. Vous voyez, c’est pas bien compliqué et le résultat est très propre.

Gracias :

Ce qui a été décrit est pour l’essentiel le fruit des essais et des cogitations d’Arnaud Weber. Merci donc Arnaud pour m’avoir fait profiter de ton expérience et pour m’avoir ouvert ton atelier.

Any comments, suggestions ? Des commentaires, suggestions ?

Send a message to

Philippe Sarrazin.

Any comments, suggestions ? Des commentaires, suggestions ?

Send a message to

Philippe Sarrazin.

Copyright © 1998 R/C Soaring Magazine - Philippe Sarrazin.

No commercial use or publication (e.g. on other www or ftp sites, print media)

without a written consent.