Pylône rétractable pour grand planeur :

Du premier croquis au premier vol

Par Alain ROUMIGUIERES (aroumi(@)libertysurf.fr)

S’il existe un sujet dont on parle actuellement beaucoup dans le petit monde des amateurs de grands planeurs, c’est bien celui du « pylône rétractable ». Les Allemands, précurseurs en la matière comme d’habitude, nous ont montré la voie.

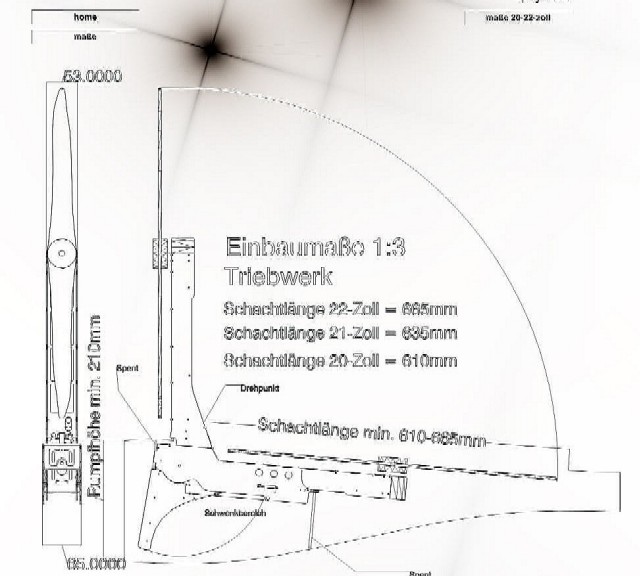

Le pylône du commerce le plus répandu est l’ Elicker (http://www.elicker-klapptriebwerke.de) décliné en plusieurs tailles pouvant s’adapter au petit 3m comme au gros 7m de 20kg. Mais son prix est lui aussi à la hauteur, surtout à l’échelle 1/3 pour hélice jusqu'à 22 pouces. Voir http://www.tun.ch en Suisse ou on le trouve au meilleur prix mais attention à la TVA en passant la douane.

Printemps 2004, ma décision est prise : je le construirai moi même. Le planeur choisi sera un VENTUS 2C au 1/3 qui deviendra pour la circonstance un VENTUS 2 CM comme le D-KFWS ci-dessous ou CxM, tout dernier modèle sorti par Schempp-Hirth avec winglets longs (voir triptyque joint).

Mon cahier des charges est le suivant : Structure du pylône entièrement carbone découpé au jet d’eau, hélice 18/12 à 20/12 à 7000t/mn pour un planeur de 13 à 14 kg en ordre de vol, 32 éléments (ou 9 à 10 LiPo), moteur dissipant 1400W pour 40A (environs 100 watts par kilo), l’ensemble étant commandé par une seule voie de l’émetteur à travers un séquenceur embarqué.

L’alimentation électrique

LiPo ou Ni ? Mon premier réflexe a été de dire « Soyons modernes : allons-y avec les LiPo ». En effet, à priori, les chiffres parlent d’eux mêmes. En gros, pour 35 volts en NiMh, 3,3Ah = 2kg = 200€ et en LiPo ; 5Ah = 1kg = 500€ (Les prix sont ceux correspondants aux meilleurs trouvés sur le marché international). Mais la réponse n’est pas aussi simple car à quoi bon gagner 1 kg sur le poids des batteries s’il faut caler 1,5 kg de plomb dans nez du planeur ? N’oublions pas que le pylône sera placé bien en arrière du CG.

Si en plus on ajoute la facilité de charge des NiMh, le choix s’impose de lui même : exit les LiPo et vivent les GP 3300 NiMh (Guindeuil est le mieux placé : http://modellbau@guindeuil.de ). L’autonomie devrait être comprise entre 4 et 5min soit un décollage et deux ou trois montées en altitude (Laquelle ? nous verrons bien).

Le choix du moteur

Les gros moteurs sont nombreux sur le marché mais la première contrainte est son diamètre. En effet, la place disponible est limitée (45mm) et les gros « cages tournantes » ne passent pas.

L’Elicker est le plus souvent monté avec un moteur LMT 2240 (Lehner) non réducté et la réduction (env.3,7) est obtenue par la différence de taille des poulies crantées utilisées. Cette solution permet de tourner une hélice de 18/8 à 7500t/mn en consommant env. 40A. Mais, à cause de leur différence de diamètre, les poulies crantées doivent être au pas de 2,5mm alors que le standard le plus facile à se procurer est de 5mm. De plus, la poulie sur l’axe moteur tourne aux alentours de 28000t/mn et son petit diamètre impose des contraintes à la courroie.

Mon choix se portera donc sur le Hacker B50XL/13 réducté en 6,7/1 (Là aussi : Guindeuil). L’hélice tournera un poil moins vite mais en augmentant son pas ou son diamètre, le résultat sera le même. Concernant l’hélice, mon premier réflexe a été de choisir la MEJZLIK en carbone mais, malgré son look ravageur, ce n’est pas le meilleur choix. Voir les essais du moteur.

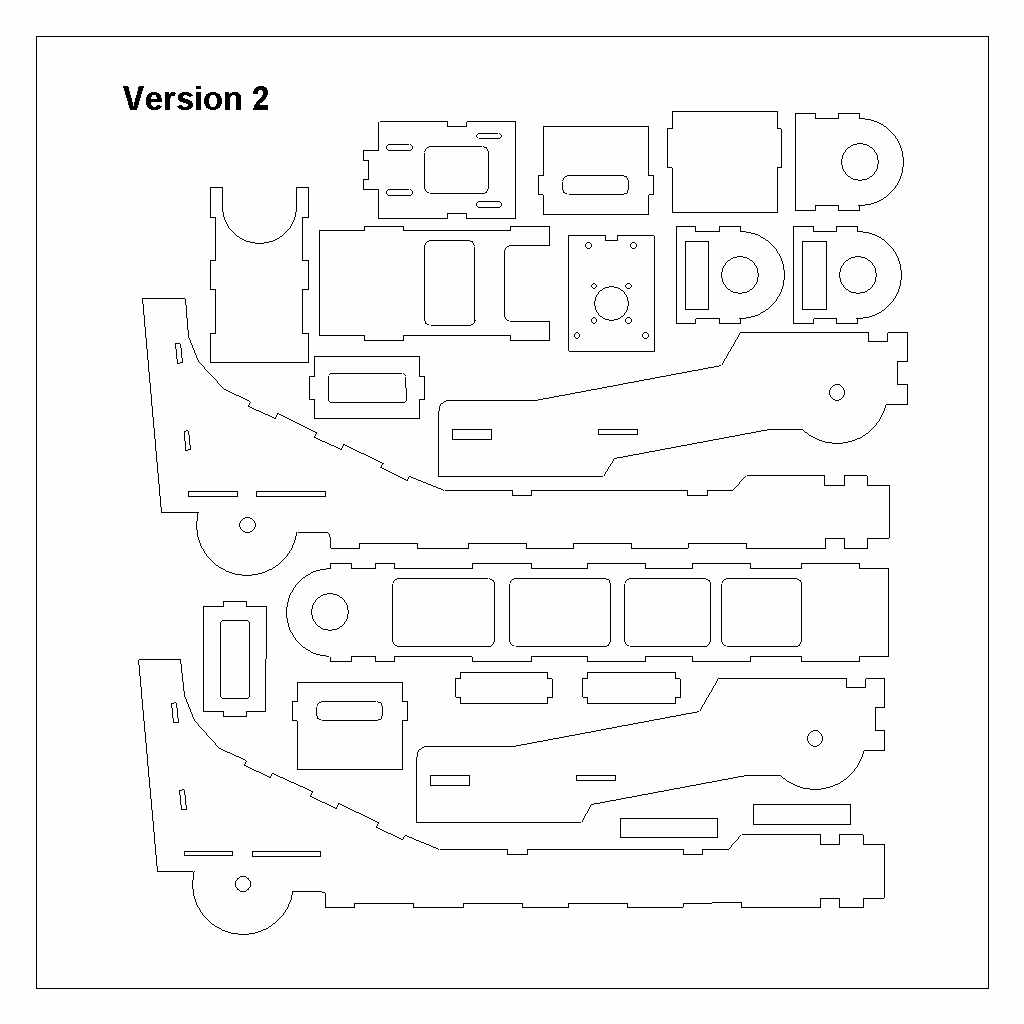

La conception du pylône

J’ai un peu honte de le dire mais c’est vrai, pour le dessin, je me suis légèrement inspiré de l’Elicker dont les plans de masse sont diffusés sur leur site Internet.

Je me suis inspiré de la forme mais pas de la technique. Les pièces de l’Elicker sont vissées alors que le mien est collé à l’Araldite standard par mortaises droites et toute la mécanique est différente.

Le dessin par lui même a été réalisé sur papier puis reporté dans un logiciel de CAO acheté à la FNAC pour un prix dérisoire (ExtraCAD ou CAO Studio, 15€, édité par MicroApplication) et dont les possibilités sont immenses. Il permet, outre le dessin industriel, de sortir des fichiers à la norme .DXF ce qui est un pré-requis indispensable pour la découpe au jet d’eau.

Le système de blocage de l’hélice

Résumé du problème : Comment stopper puis bloquer de manière ferme et fiable une hélice en position verticale ? Et bien la réponse est fonction de sa vitesse de rotation. Deux solutions : soit l’axe de l’hélice est monté sur une roue libre et le vent relatif (env. 40km/h) la fait tourner vite, trop vite, soit ce dernier doit vaincre la rotation du moteur à travers sa démultiplication et le nombre de t/min diminue de manière importante. Les essais réalisés en voiture à travers la vitre ouverte, montrent que, avec le Hacker B50XL réducté 6,7/1, à 30km/h, elle tourne de manière très régulière à 60t/mn, 40km/h = 100t/mn, etc….

Ma solution : (A valider en vol évidemment). Quand j’étais petit, je fixais des morceaux de carton avec des pinces à linge sur la fourche de mon vélo. Le carton, en frottant sur les rayons, imitait, le bruit d’un moteur. Le principe retenu est un peu le même, le carton étant remplacé par un morceau de caoutchouc armé de 5mm d’épaisseur découpé dans une feuille destinée à ressemeler les chaussures. Ce matériau est à la fois souple et solide. C’est un servo (HS81 pignons métal) qui commande son mouvement.

De plus, pour éviter à l’hélice de se déplacer alors que le pylône est rentré, un « entonnoir » en bois la guide dans le fuselage et l’oblige aussi à sortir sans accrocher les bords de la trappe.

Le carbone

Ou trouver une feuille de carbone/Epoxy de 2,5mm d’épaisseur en 50 par 50cm ?. Réponse : En la fabriquant soi-même ou en faisant appel à Alexis MARECHAL.

Il faut 1m² de tissus carbone en 180g, et 1,5m² de tissus de verre en 280gm². Compter aussi environs 600 gr de résine Epoxy, deux plaques de plastique bien lisses et rigides (Castorama, verre synthétique, en 2,5mm d’épaisseur à 5€ la pièce en 50 par 50cm).

Pour calculer le nombre de couches, il faut réaliser un essai d’épaisseur au pied à coulisse. Pour ma part, 4 couches de carbone (le m² en entier) et 6 couches de tissus de verre.

Bien cirer les deux plaques en plastique et étaler la résine et les diverses couches sur chaque plaque séparément. Laisser reposer 30 min pour que le maximum de bulles remontent et poser les deux plaques l’une sur l’autre puis placer l’ensemble dans un sac à vide en forçant la dépression au maximum (j’arrive à descendre à –400gr). Ne pas oublier de disposer un morceau de grosse ficelle autour de la plaque pour que l’aspiration soit homogène. 48h après, la plaque est prête. Elle pèse 1,2kg (600gr de tissus et autant de résine).

Alexis MARECHAL (AEROMOD) peut fournir à la demande la taille et l’épaisseur souhaitée. Le contacter directement au 05 61 43 85 24.

La découpe au jet d’eau

La technique de découpe au jet d’eau est extraordinaire. Le jet d’eau chargé de poudre abrasive, fait 0,5mm de diamètre et est guidé par une buse en diamant avec une pression de 3800 bars. La précision est de l’ordre du 1/10mm à presque 1cm/s.

Pendant la découpe, les bruits sont surréalistes. C’est un mélange de guerre des étoiles (Ultrasons générés par la vitesse du jet), de bouillonnements et de gargouillis, sans parler des projections d’eau rouge (couleur de l’abrasif) et de l’écran d’ordinateur tout proche sur lequel s’affiche la pièce en cours de découpe. Les lunettes et le casque anti-bruit sont indispensables.

En une heure, le résultat est sur la table, magnifique de précision. Il suffit, pour oublier le prix, d’imaginer le carnage si la découpe avait été réalisée à la main sur des pièces aux formes aussi complexes.

Méca Jet à REVEL (31250), 05 34 66 62 80.

Le montage du pylône

Un simple jeu de construction, a réaliser tout de même avec soin en vérifiant bien la géométrie (parallèles et perpendiculaires) des pièces ainsi montées. La précision de la découpe est telle que les 21 pièces s’emboîtent parfaitement et sans jeu, y compris les roulements dans leurs logements. Un collage à l’Araldite semble être suffisant. La rigidité est remarquable, surtout celle du bras vertical. Le pylône tout nu, pèse à peine 320gr.

La mécanique de commande d’entrée/sortie

La solution n’est pas d’installer un énorme servo de 20kg de couple mais d’adapter la compensation à la fois au poids du pylône mais aussi à la pression exercée par le vent relatif, les deux ajoutées tendant à le refermer. Le but étant que le servo n’ait à se battre que contre la différence entrez la compensation et son poids ajouté à la pression du vent relatif, l’ouverture des trappes étant par ailleurs assuré par deux petits servos.

Un bon servo de taille standard avec pignons métal fera l’affaire (Hitec HS645 MG de 9kg) et en poussant son débattement au maximum, les 140 degrés sont facilement atteints.

L’axe de rotation du pylône sur son support est monté sur roulements ce qui assure un fonctionnement très doux et sans jeu (roulements à épaulement de 4mm intérieur).

L’assistance au mouvement est réalisée avec des élastiques.

L’intérêt par rapport aux ressorts est qu’il est facile de modifier la traction de manière très fine et précise simplement en variant leur nombre et leur taille. L’inconvénient est qu’il faut les changer de temps en temps car ils vieillissent mal.

Pour fixer les idées, leur nombre est choisi de manière à maintenir à vide, le pylône à 45° (servo déconnecté). L’effort fourni par le servo pour sortir ou rentrer le pylône est ridiculement faible. Mais le bras de levier doit être bien choisi. Il ne faut pas qu’en position « rentré », la compensation soit trop forte et entre en conflit avec le servo. Il faut par contre que le couple de cette compensation soit maximum dans les derniers 30 degrés avant le déploiement complet.

Après plusieurs essais et tâtonnements, la position choisie semble être la bonne.

Par ailleurs, inutile de prévoir un système de verrouillage en position sortie. En effet, le bras en position verticale est en butée sur 2x2 points de contact et la traction de l’hélice lui évite de partir en arrière. Seul le vent relatif, moteur stoppé, peut le pousser vers l’arrière mais il suffit de régler le palonnier du servo dans le prolongement de la tige de commande pour que ce soit le palonnier qui encaisse et non pas les pignons du servo.

Sur le modèle « grandeur », un câble de sécurité relie le pylône et le fuselage (visible sur la photo du D-KFWS) dans le but de protéger le pilote en cas de rupture d’un élément du bras vertical.

La mécanique d’entraînement de l’hélice

La première version avait un axe principal en 8mm. Mais, compte tenu de la puissance dissipée, il est plus raisonnable de passer 10mm. De plus, toujours dans la dernière version Le roulement arrière est renforcé en arrachement transversal par une butée à billes. Du classique bien connu des amateurs d’hélicoptères.

La transmission entre le moteur et l’hélice est assurée par deux poulies de 19 dents et une courroie crantée de 750mm au pas de 5mm. Le fournisseur est le même que pour les roulements : HPC en région Lyonnaise (http://www.hpceurope.com ).

La dernière version permet un réglage d’écart entre les deux axes avec un débattement de +/- 5mm du support moteur, dans le but de pouvoir retendre la courroie mais aussi de pouvoir changer les poulies comme par exemple une 19 dents en haut et une 20 dents en sortie du moteur (+5% en nb de tours sur l’hélice) ou l’inverse. Ou encore de passer à une courroie de 765mm, standard plus facile à trouver (CONRAD :peut-être pas la même qualité mais au 1/3 du prix d’HPC).

Le planeur

Le fuselage est renforcé sur toute la longueur par des mèches en fibre mais à part ça, rien de particulier. La construction est classique en privilégiant au maximum le gain de poids, l’objectif étant de ne pas dépasser les 10kg (+3,5kg de pylône et d’accus = 13,5kg : le compte est bon).

Seul détail un peu atypique, le fourreau de clé d’aile dans le fuselage est amovible ce qui permet d’extraire facilement le pylône.

Les trappes

Tailler un si beau fuselage sur 8x60cm a un coté un peu angoissant. Attention de ne pas dévier. La main bien calée, la mini perceuse à 10000t/mn, un disque ultra fin et surtout un bon éclairage et le tour est joué.

Les trappes ainsi obtenues sont bien molles et il est indispensable de les rigidifier avec quelques couches de carbone.

Mais la véritable difficulté est de les articuler et leur forme courbe ne facilite pas la tache.

Après plusieurs essais, j’ai retenu les charnières bâton car leur forme permet de déporter leur axe au dessus de la courbe du fuseau. Ce n’est pas très beau mais ça fonctionne à la perfection.

L’ouverture des trappes est guidé sur leur partie arrière par deux petits patins en corde à piano.

Deux mini servos permettent de les manœuvrer sans aucune difficulté et la sortie inversée du séquenceur apparaît comme indispensable car ils sont montés en symétrique sur le couple principal.

La fixation dans le fuselage

Avec un tel trou sur le dos, le fuseau a perdu sa rigidité, principalement en torsion. Quatre couples en bois permettent de rétablir la situation. Mais en partie seulement. Les futurs vols et surtout les atterrissages devront tenir compte de cette fragilité.

Deux de ces couples assurent en plus la fixation du pylône et le maintiennent de telle manière que l’angle entre le plan de l’hélice et le plan des ailes soit d’environs 100 degrés, donc cabreur de 10 degrés. Deux jambes de force en carbone assurent la répartition de la poussée sur le bas du fuseau.

Une astuce, redoutable d’efficacité pour le moulage de formes diverses et la découpe des couples sur mesure en particulier :

Il existe un matériau idéal : Le PLATIX bien connu des infirmiers. C’est tout simplement les bandes de gaze imprégnées de plâtre dont chacun a eu droit au moins uns fois dans sa vie après fracture ou entorse. A 2€50 la bande de 200x10cm en pharmacie, c’est l’affaire du siècle, compte tenu du résultat. Attention, en 2 min, c’est dur. Mais ça ne colle ni sur le gelcoat (moulage extérieur), ni sur la fibre (moulage intérieur).

Aux dernières nouvelles, on le trouve encore moins cher en bandes plus longues et sous une autre marque dans les magasins CULTURA.

Le séquenceur

La chance d’avoir un copain de club particulièrement pointu en électronique a permis de donner libre cours à toutes les élucubrations.

L’idée de départ est de commander l’ensemble du système avec une seule voie de l’émetteur, un inter 3 positions ou le manche des gaz (et AF) pour ceux qui voudront conserver le dosage du régime moteur. Mais dans ce dernier cas, il sera nécessaire de pouvoir affecter ce manche, tantôt à la manœuvre du pylône, tantôt aux AF. Les radios modernes permettent cette gymnastique. En ce qui me concerne , je pense que je choisirai l’inter 3 positions avec une montée en régime progressive programmée directement sur le variateur.

Position 0 : (basse ou manche des gaz entre 0 et 25 % de course) : Trappes fermées, pylône rentré, hélice bloquée, moteur coupé.

Position 1 : (milieu ou manche des gaz entre 25 et 50%) : Trappes ouvertes, pylône sorti, hélice bloquée, moteur arrêté.

Position 2 : (haute ou manche des gaz > 50%) : Hélice débloquée, moteur en marche avec un régime proportionnel à la position du manche (100% dans le cas de l’inter).

Ce module se présente sous la forme d’un petit boîtier de la taille d’un récepteur avec une entrée et 5 sorties servo (Trappe gauche, trappe droite, blocage hélice, mouvement pylône, variateur). La trappe droite est la même sortie que la gauche mais inversée.

Deux micro-switch sont placée sur le pylône. Le premier détecte la position ouverte et le second la position fermée. Ces informations sont interprétées par le séquenceur qui coupe l’alimentation de tous les servos qu’il commande si le switch « Pylône fermé » n’est pas activé dans les 6 secondes suivant l’ordre « rentrer pylône » et inversement pour la sortie.

Tous les ordres de mouvements sur les servos sont temporisés (par exemple, la sortie du pylône se fait en 4 secondes) et un certain nombre de « waits » permettent d’augmenter la sécurité. Ces diverses temporisations et waits seront bien sur adaptés en fonction des tests à venir.

Enfin, un petit module de programmation externe permet de paramétrer pour chaque servo son sens de débattement et ses positions extrêmes gauche et droite. Un vrai bonheur ! !

Les essais moteur

Le pylône est installé dans le fuseau, toutes les vis de fixations sont vérifiées, le variateur est programmé, etc….. et feu ! !… progressivement bien sur. Premier palier à 5A. Ca déménage déjà et c’est très impressionnant.

Stop ! !. On respire un grand coup et on va jusqu’à 10A puis 12A et stop définitif car la poulie sur l’axe du moteur a tendance à patiner. Deux heures d’interruption permettent de démonter les deux poulies et de rajouter une deuxième vis de blocage ainsi qu’un méplat à la fois sur l’axe moteur mais aussi sur l’axe de l’hélice. Dans la version « axe en 10mm », ce sera une goupille de part en part qui maintiendra la poulie.

Pendant cet essai, deux autre problèmes sont apparus.

D’une part la courroie, dans sa partie montante, a tendance à vibrer plus ou moins (plutôt plus que moins) en fonction du régime moteur. Un patin en téflon, devrait la calmer.

D’autre part, l’hélice MEJZLIK est manifestement mal équilibrée car elle induit des vibrations insupportables. Un test le confirme, elle est TRES mal équilibrée. Pour un article à 36 €, ça fait un peu désordre. Je la remplace donc provisoirement par une 20X8 en bois à 10€, bien équilibrée.

Ce changement d’hélice ne résout pas le problème de battements de la courroie mais l’absence de vibrations parasites change tout. Une petite pointe à 15A est possible mais je décide de tout arrêter tant que le patin en téflon n’est pas installé.

A 15A, soit environs 500watts, ça fait déjà peur ! ! ! Je n’oserai jamais lâcher tous les chevaux ! !

Deuxième tentative après avoir installé le patin en téflon. Cette fois, tout est nominal, la courroie ne vibre plus et je pousse donc lez gaz à fond. Les gaz au maximum, l’ampèremètre oscille entre 35 et 37A. L’hélice bois en 20X8 tourne à presque 7000t/mn. La force de traction est impressionnante. Elle me semble en tout cas suffisante pour décoller un planeur de 13kg. L’avenir nous l’apprendra …… !

Demain, j’attaque les ailes ……..

A suivre, les deux dernières étapes :

Les essais sur le toit de la voiture.

Le premier vol.

Copyright © 2004 Planet-Soaring.com

No commercial use or publication (e.g. on other www or ftp sites, print media) without a written consent.