Je reprends mon clavier après une interruption de plusieurs mois pour décrire la fin de la construction de ce grand planeur. Pour remettre quelques idées en place, ce Foka de 6m20 est étudié pour être très léger afin de pouvoir le lancer seul à la pente et de monter correctement avec sa propulsion électrique.

Postérieurement à ce cahier des charges minimaliste, j'ai réalisé que la propulsion électrique permettait d'envisager un départ depuis le sol avec un chariot de décollage. J'y reviendrai plus loin car c'est une méthode élégante et finalement très fiable pour mettre en l'air des grands planeurs lorsque l'on ne dispose pas de remorqueur.

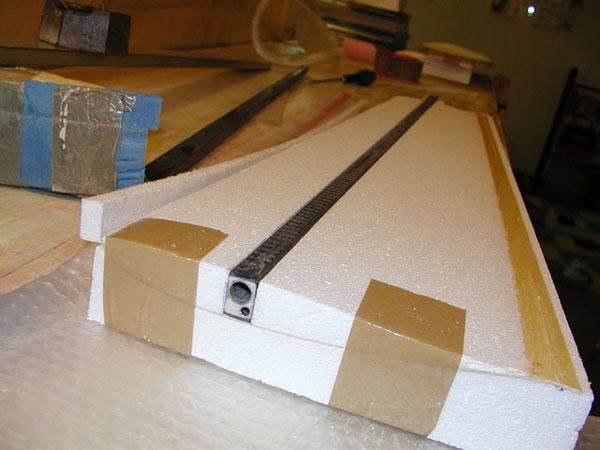

Pour réaliser des ailes plus légères que celles déjà obtenues auparavant avec mes copains, j'ai choisi l'option suivante: un longeron carbone qui prend tous les efforts et un coffrage bois très léger sur du polystyrène juste pour respecter le profil. La réalisation du longeron a déjà été décrite. Les noyaux ont été découpés sur la machine CNC d'un ami dans un poly de 20 kg/m^3 environ. Le coffrage utilise uniquement un samba de 10 /10 et un tissu de 80 g/dm²!

Le principe est exactement celui qui a déjà été appliqué pour la réalisation du stabilisateur. Voici en détail et en photos les points marquants:

Les dépouilles sont collées bien alignées, recouvertes de scotch de masquage et d'une couche de cire pour éviter les mauvaises surprises. Je rappelle que lorsque je coffre un intrados par exemple, les dépouilles d'extrados sont dans le sac à vide et servent au bon alignement du bord de fuite et surtout à bien rouler le coffrage autour du bord d'attaque.

Sur les flancs des dépouilles, je place de la grosse ficelle immobilisée par des bouts de scotch crêpe. Celle ci sert de drain et permet au vide d'être plus uniforme dans le sac. Quand on coffre des grosses surfaces comme c'est le cas ici, ce paramètre est souvent critique.

Le bois de coffrage, du samba 10/10, est découpé proprement à la côte + 10mm dans toutes les dimensions. Je passe deux couches d'enduit nitrocellulosique pour éviter au bois de trop pomper la résine. Ensuite je prépare un taffetas verre de 80 g/m² plus deux rubans tissés en verre de 150 g/m², un pour l'assise du longeron et un pour le renfort du bord de fuite. Ces tissus sont pesés avant d'être mis en place proprement sur les coffrages, eux même dans leurs dépouilles.

Tout est OK pour recevoir la résine: dépouille protégée et cirée, le drain, le placage en place et les tissus.

J'ai coffré en premier les extrados de mes ailes. Le seul travail que j'ai réalisé sur les noyaux avant coffrage est l'inclusion des aérofreins. A la réflexion, ce travail est inutile et on peut parfaitement les inclure dans l'aile après coffrage ce qui nécessite moins de minutie! J'ai mis initialement des double lames de 370mm qui se sont montrés parfaitement inefficaces et que j'ai remplacé par des 620mm. Une bonne règle en grande plume (à moins d'être coincé par un respect maquette) est de prendre des AFs au 10ème de l'envergure. Ne pas oublier de démonter toute la partie mobile des AFs pour ne laisser que le logement vide avant de coffrer!

Un extrados vient de recevoir son AF, noter que celui ci vient juste derrière l'emplacement du longeron tracé sur les noyaux.

Donc tout est préparé, le téléphone débranché ou du moins sur répondeur, on peut même faire un petit test pour la pompe à vide histoire de ne pas se rendre compte que le compresseur est mort alors que tout est en place.

Je prépare un poids total de résine égal au poids de fibre mesuré (tout compris, y compris les renforts). J'insiste sur la nécessité de vraiment bien mélanger l'époxy et son durcisseur, personnellement je la réchauffe doucement jusqu'à 30°C ce qui lui donne une fluidité sans égal, par contre ensuite il faut travailler très vite! La résine est versée en petites flaques un peu partout sur les tissus, j'essaie de privilégier les bords et de garder environ 20% de la résine dans le gobelet pour les retouches ultérieures. J'étale la résine avec un petit rouleau qui va bien, celui ci permet de travailler très vite sans déformer les tissus ! Je procède comme pour 'tirer' une laque: en croisant les passes. Le tissu change de couleur et devient translucide en s'imprégnant de résine. Si en lumière rasante une zone est brillante, c'est qu'il y a trop de résine localement: un grand coup de rouleau et c'est réglé! J'utilise les 20% de résine restant pour peaufiner les bords et recharger les endroits vraiment secs. En travaillant ainsi, il faut en fait insister pour tout imprégner. Sans le rouleau, je serais obligé de rajouter de la résine! Un petit pinceau plat me permet d'imprégner correctement les bords, de remettre en place un renfort qui se déplace ou de capturer les derniers ml de résine au fond du gobelet

La partie résine est terminée, il n'y a pas de zone trop brillante, signe que la résine est bien uniformément répartie.

La suite est simple: le placage est retourné contre un extrados d'aile, en procédant depuis le bord d'attaque et en faisant ensuite rouler le placage sur le poly. Ainsi les renforts en fibre ne bougent pas. Puis tout part dans le sac à vide pour 20h de collage. Mon plan de travail ne me permettant pas de travailler avec les deux demi ailes, j'ai du attendre qu'un coffrage soit sec avant de réaliser le second.

Ensuite il faut ébarder proprement l'extrados au niveau des nervures et surtout du bord d'attaque: découper avec une lame toute neuve le coffrage dépassant du noyau et finir par un léger coup de cale à poncer: le bord d'attaque est nickel pour un travail minime!

Une demi aile 'nettoyée' avant de commencer le travail sur le longeron.

La partie suivante est moins facile: retourner la demi aile, et découper aussi proprement que possible la saignée ou viendra se loger le longeron. On peut envisager plein de méthode pour cette tâche: avec une mini défonceuse, avec une scie au fil chaud si l'envergure le permet (ce qui a été mon cas pour les rallonges mais pas pour les parties centrales des ailes) ou alors au cutter, en plusieurs passes en s'assurant de bien rester à 90° de la surface.

La récompense: un longeron qui rentre pile poil dans une saignée bien propre...

Le longeron est collé dans sa saignée avec juste un filet de résine + gel de silice déposé à la seringue dans le fond du logement. Vérifier deux fois et même 3 qu'on n'est pas en train de mettre un longeron droit dans une aile gauche (le dièdre...) Quand la résine est bien sèche, il suffit de refaire l'opération précédente pour les intrados et on doit commencer à avoir un truc qui ressemble à une aile de planeur.

Une aile qui vient de sortir du sac, noter que le longeron est précablé!

Une fois les coffrages terminés, il faut comme pour l'extrados ébarder les nervures, nettoyer le bord d'attaque et rectifier le bord de fuite. Ensuite les nervures d'emplanture et de saumon en contreplaqué de 3mm sont mises en place, de gros tétons de centrage (en chute de jonc carbone de 10) sont collés avec un petit gabarit qui permet d'avoir strictement la même géométrie sur les deux nervures. Ne pas oublier aussi de dégager les trous des aérofreins en repérant le léger méplat qu'ils occasionnent au coffrage. Ensuite on peut remonter les lames.

Il reste encore du travail mais à ce stade, l'aile ressemble à celle de n'importe quel kit du commerce, donc il faut essentiellement effectuer le poncage de finition, dégager les logements des servos, découper les gouvernes et les chanfreiner. A ce sujet, je n'ai pas utilisé de tissu d'arrachage pour faire des articulations simples sur mon Foka. Je comptais à l'origine faire des articulation en demi rond. Mais j'ai en fait reculé devant le travail et j'ai tout simplement utilisé la vieille technique du Blenderm qui donne de bons résultats mais qui vieillit moins bien.

Mes copains Guy et Vincent ont choisi une finition peinte. Donc ils ont entièrement marouflée l'aile en tissu de 47 g , fais une finition mastic et enduit puis peinture. Le résultat en vaut la peine et le temps mais on prend vite du poids ce qui était pour moi hors de question (l'électrique toujours...) Donc j'ai fait utilisé du vinyle blanc et fait une finition très rapidement!

Et voilà, la construction est quasi terminée, il reste à équiper ce bel engin et à le mettre en l'air!