Intro

Avec

son physique de jeune premier, le X-race 2.5 est le grand frère de la gamme

racing line distribuée par Airtech depuis début

2004. Il s’agit d’un planeur essentiellement de vol de pente, stab en croix, tout plastique ailes creuses, équipé d’un profil

moderne, et faisant largement appel au carbone pour sa construction. Cherchant

un planeur polyvalent pour la pente, pouvant être utiliser au quotidien ou

comme planeur de backup pour le F3F, le X-Race 2.5 a vite attiré mon attention

et après avoir eu la chance d’essayer un modèle de présérie au printemps 2004,

j’ai tout aussi rapidement passé commande d’un exemplaire. Cerise sur le gâteau,

il possède une version de fuselage pour la propulsion électrique, histoire

de satisfaire les plus exigeants. C’est

l’essai de la version planeur pure que je vous propose aujourd’hui.

Avec

son physique de jeune premier, le X-race 2.5 est le grand frère de la gamme

racing line distribuée par Airtech depuis début

2004. Il s’agit d’un planeur essentiellement de vol de pente, stab en croix, tout plastique ailes creuses, équipé d’un profil

moderne, et faisant largement appel au carbone pour sa construction. Cherchant

un planeur polyvalent pour la pente, pouvant être utiliser au quotidien ou

comme planeur de backup pour le F3F, le X-Race 2.5 a vite attiré mon attention

et après avoir eu la chance d’essayer un modèle de présérie au printemps 2004,

j’ai tout aussi rapidement passé commande d’un exemplaire. Cerise sur le gâteau,

il possède une version de fuselage pour la propulsion électrique, histoire

de satisfaire les plus exigeants. C’est

l’essai de la version planeur pure que je vous propose aujourd’hui.

Tour d’horizon

Autant vous le dire tout de suite, le kit est de très belle facture :

La qualité de moulage des différents éléments, l’état de surface, la qualité

des assemblages est au top : Les 2 demi ailes sont particulièrement superbes,

avec ce saumon « à la Caracho ». Elles sont légères, avec une bonne

rigidité en flexion, un peu plus souple en torsion, mais vu l’effilement de

l’aile, cela ne devrait pas poser de problème en vol, sous contraintes.

Ce qui saute aux yeux immédiatement, c’est la surface des gouvernes d’ailerons

et volets : La corde est en effet de 30 % ( !!!)

, présageant l’utilisation fréquente des volets, et ce, même si le profil,

un HN 354, est conçu plutôt pour une utilisation en lisse (nous verrons ce

que cela donne en vol). La partie avant de l’aile est en carbone, jusqu’au

longeron, puis la carbone laisse sa place a la fibre de verre jusqu’au bord

de fuite. L’articulation des gouvernes est en tissu d’arrachage et un bec

en microballon donne l’étanchéité à l’extrados. Une clé flottante en carbone

de section carré assure la liaison entre les ailes.

Le fuselage, très (trop ?) fin est en pyjama kevlar carbone pour garantir

une certaine rigidité de la poutre arrière malgré une section de fuselage

très étroite. La verrière est en carbone, et les stabs

en fibre. Particularité, il possède une clé principale en carbone de 4 mm,

et une secondaire (passant dans le renvoi) en métal doré 2 mm. A l’avant du

stab, un autre téton de centrage vient parfaire le montage

des empennages entre eux. Les 2 stabs sont d’ailleurs

jointifs à l’avant de la dérive, ce qui est finalement très pratique pour

les verrouiller avec un petit bout de scotch.

Le fuselage est très avancé, car on trouve le renvoi de profondeur déjà installé,

la commande de profondeur en place et connectée. Le volet de dérive, est articulé

par tissu d’arrachage, et possède aussi un bec en microballon pour l’étanchéité.

Dans la pochette des accessoires, on trouve:

q 6 chapes métalliques M2,

q 2 embouts à souder,

q les guignols pour les ailes,

q un guignol pour la dérive,

q cap de fixation de la verrière

q une clé carbone de bonne dimension, dièdre

inclus

q les caches servos avec un bossage pour

l'installation de servos un peu plus épais

q 4 petits capots de sortie de commande

d’ailerons et volets

q une notice 2 pages avec photos.

Surprenant vu la composition du kit, la platine radio ne fait pas parti

des accessoires car, selon Airtech, on peut monter les servos de différentes

façons. Une chute de CTP 3mm fera l’affaire pour réaliser cette platine.

Un ballast de 500g est proposé en option pour 15 euros. Il s’agit d’un

tube aluminium rempli avec des billes de plomb immobilisées dans de la résine

époxy.

Le fuselage

Comme vous avez pu le lire précédemment, le travail restant à faire est très

limité car tout le travail de mise en croix est déjà fait. Cependant, ce qu’il

reste à faire doit l’être avec soin du fait de l’étroitesse du fuselage.

Le « mise en bouche » commence par le collage du guignol de dérive,

l’emplacement étant marqué au moulage. Pour permettre le débattement, la chape

métallique M2 soit être meulé à la mini perceuse, puis soudé à demeure sur

la commande en corde à piano de 1.5mm dégraissée et poncée pour parfaire la

soudure. Pas de réelle difficulté ici.

Entrons maintenant dans le vif du sujet : Avant de commencer quoique

ce soit, je vous invite à réunir tous les éléments radio et réfléchir comment vous allez disposer la

radio. En ce qui me concerne, les servos sont montés à plat sur une platine en CTP, la batterie se trouvant

dans le nez (très classique), et le récepteur vient trouver sa place au dessus

des servos. Cette disposition, le plus en avant possible permet de libérer

l’accès a l’arrière de la platine pour pouvoir installer

et enlever le ballast, mais je reviendrais dessus plus tard.

La platine est donc dessinée au plus juste autour des 2 servos posés à plat.

J’ai utilisé un servo Gr3241 de 15mm, pignon métallique et puissant pour la

profondeur (monobloc) et un servos de 13 mm pour la dérive (Gr351). La platine est ensuite collée en place dans le fuselage après

avoir dépoli au papier de verre l’intérieur du fuselage pour améliorer ce

dernier. Un tissu fibre vient renforcer la platine et le collage sur les flans.

J’ai ensuite préparé des petits blocs en bois (Samba) pour caler les servos

en place. Ces blocs sont collés à l’époxy sur la platine. Une fois en place,

les servos ne doivent pas pouvoir bouger. Une petite languette en époxy vissée

en trois points sur les blocs en Samba vient finir d’immobiliser les servos

verticalement. Les embouts filetés sont soudés sur la corde à piano, coupées

au préalable à la bonne dimension et dégraissées/poncées.

La connectique entre les ailes et le fuselage se fait par des prises 5 broches

MPX grises, collées à demeure dans le fuselage et laissées libres dans les

ailes (cela facilite le montage et accepte mieux les chocs en cas d’atterrissage

durs). Une fois encore le fuselage étant très étroit, il faut optimiser le

câblage des prises pour qu’elles puissent trouver place « cul à cul »

dans encombre. Les prises du fuselage sont collés sur une petite languette

en époxy qui traverse le fuselage et immobilisée à l’époxy rapide.

La batterie de réception est composée de 4 éléments NiMh de 1900 mAh. Le plomb

de centrage est très important (environ 200g) et ne laisse pas beaucoup de

place pour la batterie.

Le récepteur, un R700 dans mon cas est fixé avec un velcro au dessus des servos.

L’antenne de réception sort très tôt du fuselage pour éviter les problèmes

d’interférences lié au carbone du fuselage. Ce n’est malheureusement pas très

esthétique, mais je n’ai pour l’instant pas trouvé mieux

L’installation de ballast dans le fuselage peut se faire sous 2 formes qui

ont chacune leur avantages et inconvénients : La première méthode consiste

a moulé un tube en fibre autour d’un tube correspondant au diamètre du ballast,

section ronde ou carré, peu importe. Ce tube est ensuite collé au fond du

fuselage et vient se bloquer contre la platine radio. Les ballasts sont réalisés

ensuite en coulant du plomb dans des petits bouts du tube ayant servi au moulage.

L’avantage est que l’on peu davantage moduler le ballast à volonté en remplaçant

un ou plusieurs ballasts par l’équivalent en bois. L’inconvénient et que c’est

plus long a réaliser. La deuxième méthode, celle que j’ai choisi est de réaliser

une balle (typiquement un tube alu de gros diamètre rempli partiellement ou

entièrement, selon le poids souhaité, de billes de plomb). Le ballast se glisse

alors dans le fuselage et est bloqué par une vis le traversant et venant se

visser dans le fuselage : Un écrou à griffe (dont on a coupé les griffes)

collé à l’envers sur le fond du fuselage avec plusieurs coupons de fibre de

verre fait parfaitement l’affaire. Le montage est simple, mais l’inconvénient

est la mise en place du ballast n’est pas aisée et il est nécessaire d’avoir

plusieurs barres de poids différent s’il on veut modulé le ballast embarqué

selon les conditions de vols.

Les ailes

Les ailes, bien que peu épaisses, ne posent pas les même problèmes que le

fuselage. Les puits de servos sont déjà découpés et suffisamment large pour

placer et positionner les servos sans soucis. Le fond des puits de servos

sont renforcés avec un coupon de fibre de carbone (170 à 200 g/m2),

afin de rigidifier la peau de l'extrados et éviter sa déformation sous effort

et garantir ainsi un meilleur vieillissement. En parallèle, je prépare et

soude coté servos les rallonge en fil torsadé souple.

Avant de coller les servos en place, ne pas oublier de percer le trou dans

l'emplanture pour le passage de la prise 5 broches

Les servos sont ensuite collés, palonnier en position pour avoir un maximum

de course vers le bas pour les volets (fonction butterfly) et vers le haut

pour les ailerons. J'utilise de la colle "ni clou ni vis", fixation

extrême (65 kg/m2) qui donne un bon collage avec juste la souplesse qu'il

faut. Cela fait maintenant plus de 10 ans que je colle mes servos dans les

ailes de cette manière et je dois dire que pour le moment, je n'ai absolument

aucun problème à déplorer. Quand nécessaire, les servos s'arrache sans problème,

sans endommager la peau de l'aile.

Les commandes d’ailerons/volets sont réalisés en fonction des habitudes de

chacun : soit chape M2 soudées sur une corde à piano, soit vissées et

collées sur une tige fileté. Dans tous les cas, il est très important que

cette commande n’apporte aucun jeu parasite, celui du servo est déjà bien

suffisant …

Le travail sur les ailes se termine par le collage de petits capots profilé

de sortie de commande qui s’adaptent parfaitement

à l’empreinte sur l’aile. Certains diront que ce petit bossage pourrait être

moulé directement sur l’aile. Certes, mais je trouve que le coller après est

un avantage car l’accès et le montage de la commande est plus aisé lors du

montage.

Les empennages

Ils sont légers et solides et surtout plus rien ne reste à faire. Cependant,

le petit décrochement situé devant la dérive fixe ne permet pas d'obtenir

un débattement à cabrer suffisant, un petit coup de meule s'impose donc pour

retrouver tout le débattement.

Le vol

J'ai

volé tout au long de la saison 2004 avec le X-Race 2.5, ce qui m’a permis

de la tester par tous les temps sur différents types de pente, dans tous les

styles de vol. Voici donc mes observations et conclusions :

J'ai

volé tout au long de la saison 2004 avec le X-Race 2.5, ce qui m’a permis

de la tester par tous les temps sur différents types de pente, dans tous les

styles de vol. Voici donc mes observations et conclusions :

Le lancer ne pose pas trop de problème, malgré une prise de fuselage un peu

juste du au gabarit de ce dernier. Rien d’alarmant cependant.

Le X-race excelle dans le petit temps. Le pilotage à la dérive est un véritable

régal, et l’utilisation des volets offre un confort de pilotage bien agréable.

Quand la portance est anémique, on arrive à voler parfaitement à plat, à faible

vitesse pour prendre tout ce qui permet de rester en l’air en tournant uniquement

à la dérive. Le dièdre, un peu plus élevé que la moyenne, fournit plus de

stabilité, et de tenu en spirale. En jouant avec les volets on ralenti, accélère,

transite à volonté, laissant parler la tactique de vol, le planeur faisant

le reste. Prudence tout de même quand vous volez loin, car la visualisation

est parfois délicate, sous certaines incidences. Le grand bras de levier arrière

et les volets donne de bons appuis en virage. Je pilote d’ailleurs de plus

en plus avec les snap-flaps, y compris en gratte, afin d’optimiser le taux

de monter dans les ascendances.

Après quelques séances de vol, j’ai remarqué une très faible tendance à embarquer

à gauche. Après recherche de la cause, il s’avère que le téton de centrage

dans le fuselage de l’aile droite est très, mais alors très légèrement décalé

ce qui donne une différence d’incidence infime qui peu se sentir en vol. Un

petit coup de mini perceuse, puis un peu de colle époxy 5 min corrige le problème

rapidement.

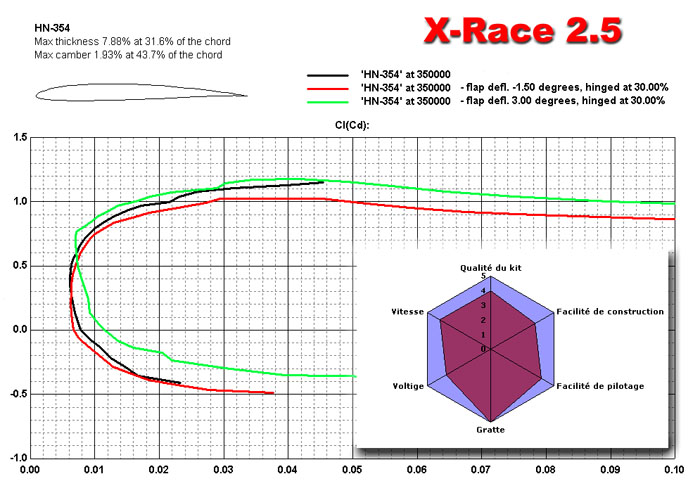

L’utilisation des volets, très efficaces, élargit le domaine de vol. Et pourtant

le HN354 n’est pas conçu au départ pour l’utilisation des volets. En effet,

Norbert Habe est un adepte de la conception des profils optimisés pour voler

en lisse. La polaire obtenue par X-foil permet de se rendre compte que finalement

le HN354 supporte très bien les volets, que ce soit en négatifs pour la vitesse

ou en positif pour la gratte. La courbe se déplace bien verticalement, jusqu'à

3 degré de volet en positif. Ensuite la traînée augmente ce qui indique que

cette valeur de 3° semble optimum. En négatif, on ne gagne pas grand-chose,

certes, mais quand même à faible incidence, le gain est visible.

En raison des qualités énoncées plus haut, le X-race 2.5 possède d’excellentes

dispositions en F3F même s’il reste légèrement handicapé par sa taille face

aux stars de la catégorie. Les virages se font avec beaucoup d’appuis, et

la mise en virage est très facile grâce à l’agilité du planeur. Avec un peu

de pratique il est alors facile de tenir la cadence avec mise sur la tranche

(à 120°) en attendant le Beep, puis coup de profondeur

pour repartir plein pot sur la base suivante.

Par petit temps, donc à vide, il conserve une bonne vitesse sur trajectoire

malgré sa faible charge alaire. Par

gros temps, avec ballast (500g) le planeur commence à bouchonner un peu, même

s’il reste facilement contrôlable. La limite des ballasts se trouve à 700

grammes environ et cela commence déjà à se faire sentir lourdement en vol.

Dans toutes les conditions et sur toutes les pentes, j’apprécie sa maniabilité

qui permet de voler très près de la pente sans se faire peur car je sais que

j’en ai toujours sous le pied. Je n’éprouve par exemple pas cette sensation

rassurante avec le Caracho ou le Cobra, plus grand et plus lourds aux manches.

Lors du concours de F3F de Notre Dame de Vaulx, j’ai pu, lors d’un passage

d’un thermique, effectué le meilleur chrono de la rencontre avec un 42s bien

frappé !

La voltige de base est bien entendu possible, et la dérive apporte par rapport

au stab en V une facilité et un confort de pilotage

indéniable. Le dièdre plus important ne pénalise pas vraiment, mais « choque »

un peu au niveau esthétique.

A l’atterrissage, le planeur se freine très bien en position butterfly car

les volets descendent très bas. Attention au moment de toucher, de bien tout

rentrer sous peine d’accrocher les volets au sol et de les endommager.

Depuis 2 ans maintenant, tous mes planeurs sont rapidement baptisés du côté

obscur de la pente (dynamic soaring). Ce type de vol est révélateur à plus

d’un titre et permet d’évaluer la capacité d’accélération du planeur,

la rigidité de la cellule, la finesse, la vitesse sur trajectoire, stabilité,

appuis. On arrive finalement à sentir beaucoup de paramètres. Le X-race ma

réservé une bonne surprise en montrant de la bonne volonté en DS. Il amorce

très vite, ce qui montre une excellente finesse et vitesse sur trajectoire.

Il reste stable, même à haute vitesse.

Seul la structure montre assez rapidement une certaine souplesse qui oblige

à lever un peu le pied.

Après une saison de vol de pente, mes inquiétudes sur le fuselage seraient

elles infondées ? Après de nombreux vols, mon fuselage est toujours en

parfait état, pas une craquelure ou autre fissure. Ceci dit, je continue a

penser qu’il faut rester vigilant a l’atterrissage car une si petite poutre

arrière a sûrement une limite, quelques soit les renforts en carbone ou kevlar

que l’on peut y mettre.

Conclusion

Le X-race 2.5, sans être le meilleur planeur de vol de pente, est sans conteste

le meilleur rapport qualité prix du moment. A 500 Euros, vous posséderez un

planeur compact, très élégant, racé, et performant que ce soit en gratte,

en vitesse, ou alors en voltige de base, avec une finition au top. Il vous

permettra aussi de vous essayer au F3F avec un planeur déjà très efficace.

La possibilité de changer le fuselage et de passer à l’électrique est

également un atout supplémentaire vous permettant alors de voler a la plaine

comme à la pente les jours sans vent. Le compagnon de route idéal quoi !

Un fuselage électrique

pour le X-Race

Voici

une ou 2 photos du fuselage en version électrique. Celui-ci, de diamètre légèrement

supérieur à celui de la version planeur, est très bien pensé car 2 trappes

situées sur la poutre arrière permettent l’installation des servos (13 mm

obligatoire) sur une vraie platine moulée, et le récepteur (R700, Schulze,

ou équivalent). Ainsi la place libérée à l’avant du fuselage permet tous les

types d’installation. Bien sur il faudra choisir le moteur en fonction du

diamètre du couple moteur, surtout dans le cas d’un moteur LRK. La verrière, quant à elle donne un excellent

accès pour installer ou retirer les batteries.

Voici

une ou 2 photos du fuselage en version électrique. Celui-ci, de diamètre légèrement

supérieur à celui de la version planeur, est très bien pensé car 2 trappes

situées sur la poutre arrière permettent l’installation des servos (13 mm

obligatoire) sur une vraie platine moulée, et le récepteur (R700, Schulze,

ou équivalent). Ainsi la place libérée à l’avant du fuselage permet tous les

types d’installation. Bien sur il faudra choisir le moteur en fonction du

diamètre du couple moteur, surtout dans le cas d’un moteur LRK. La verrière, quant à elle donne un excellent

accès pour installer ou retirer les batteries.

J’ai commandé un fuselage électrique pour mon X-race et je ne manquerai donc

pas de vous informer des résultats dans les colonnes de votre magazine préféré !

Avec

son physique de jeune premier, le X-race 2.5 est le grand frère de la gamme

racing line distribuée par Airtech depuis début

2004. Il s’agit d’un planeur essentiellement de vol de pente, stab en croix, tout plastique ailes creuses, équipé d’un profil

moderne, et faisant largement appel au carbone pour sa construction. Cherchant

un planeur polyvalent pour la pente, pouvant être utiliser au quotidien ou

comme planeur de backup pour le F3F, le X-Race 2.5 a vite attiré mon attention

et après avoir eu la chance d’essayer un modèle de présérie au printemps 2004,

j’ai tout aussi rapidement passé commande d’un exemplaire. Cerise sur le gâteau,

il possède une version de fuselage pour la propulsion électrique, histoire

de satisfaire les plus exigeants. C’est

l’essai de la version planeur pure que je vous propose aujourd’hui.

Avec

son physique de jeune premier, le X-race 2.5 est le grand frère de la gamme

racing line distribuée par Airtech depuis début

2004. Il s’agit d’un planeur essentiellement de vol de pente, stab en croix, tout plastique ailes creuses, équipé d’un profil

moderne, et faisant largement appel au carbone pour sa construction. Cherchant

un planeur polyvalent pour la pente, pouvant être utiliser au quotidien ou

comme planeur de backup pour le F3F, le X-Race 2.5 a vite attiré mon attention

et après avoir eu la chance d’essayer un modèle de présérie au printemps 2004,

j’ai tout aussi rapidement passé commande d’un exemplaire. Cerise sur le gâteau,

il possède une version de fuselage pour la propulsion électrique, histoire

de satisfaire les plus exigeants. C’est

l’essai de la version planeur pure que je vous propose aujourd’hui.  J'ai

volé tout au long de la saison 2004 avec le X-Race 2.5, ce qui m’a permis

de la tester par tous les temps sur différents types de pente, dans tous les

styles de vol. Voici donc mes observations et conclusions :

J'ai

volé tout au long de la saison 2004 avec le X-Race 2.5, ce qui m’a permis

de la tester par tous les temps sur différents types de pente, dans tous les

styles de vol. Voici donc mes observations et conclusions : Voici

une ou 2 photos du fuselage en version électrique. Celui-ci, de diamètre légèrement

supérieur à celui de la version planeur, est très bien pensé car 2 trappes

situées sur la poutre arrière permettent l’installation des servos (13 mm

obligatoire) sur une vraie platine moulée, et le récepteur (R700, Schulze,

ou équivalent). Ainsi la place libérée à l’avant du fuselage permet tous les

types d’installation. Bien sur il faudra choisir le moteur en fonction du

diamètre du couple moteur, surtout dans le cas d’un moteur LRK. La verrière, quant à elle donne un excellent

accès pour installer ou retirer les batteries.

Voici

une ou 2 photos du fuselage en version électrique. Celui-ci, de diamètre légèrement

supérieur à celui de la version planeur, est très bien pensé car 2 trappes

situées sur la poutre arrière permettent l’installation des servos (13 mm

obligatoire) sur une vraie platine moulée, et le récepteur (R700, Schulze,

ou équivalent). Ainsi la place libérée à l’avant du fuselage permet tous les

types d’installation. Bien sur il faudra choisir le moteur en fonction du

diamètre du couple moteur, surtout dans le cas d’un moteur LRK. La verrière, quant à elle donne un excellent

accès pour installer ou retirer les batteries.